Las geomembranas de polietileno de alta densidad (HDPE, por sus siglas en inglés) se utilizan ampliamente en aplicaciones de contención, como vertederos y balsas de agua, debido a su durabilidad y resistencia química. Sin embargo, su rendimiento puede verse gravemente comprometido por procesos de degradación que afectan tanto a la lámina como a las soldaduras.

Esta nota técnica analiza en detalle los mecanismos de degradación, destacando los factores que contribuyen a fallos prematuros y proponiendo mejoras en las prácticas de la industria y los estándares de ensayo.

1. Degradación de las Láminas de Geomembrana de HDPE

A. Exposición a Factores Ambientales

Las geomembranas de HDPE están sujetas a diversos factores ambientales que contribuyen a su degradación con el tiempo. Estos factores incluyen:

- Radiación UV: La exposición prolongada a la luz solar puede causar degradación fotooxidativa, lo que provoca la ruptura de las cadenas poliméricas en la geomembrana, resultando en una reducción de la resistencia a la tracción y un aumento de la fragilidad.

- Estrés Térmico: Las fluctuaciones de temperatura, particularmente en aplicaciones expuestas, pueden provocar expansión y contracción, generando tensiones dentro de la geomembrana. Con el tiempo, esto puede debilitar el material y aumentar el riesgo de grietas.

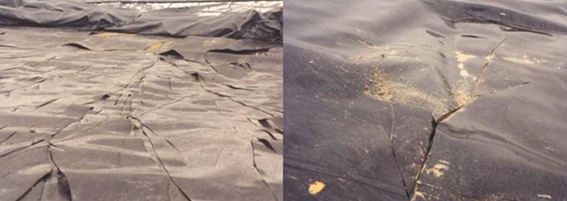

- Estrés Físico: La capacidad del HDPE para resistir el estrés físico se evalúa mediante su Resistencia al Agrietamiento por Estrés Ambiental (Stress Cracking Resistance, SCR). Lamentablemente, en muchas geomembranas, el SCR rara vez supera las 500 horas, lo que puede hacerlas vulnerables a la iniciación y propagación de grietas bajo cargas permanentes, ya sea por los esfuerzos inducidos por el terreno o durante la instalación. Aunque algunos fabricantes logran superar las 3.000 horas de SCR, otros consideran que no es un requisito esencial. Sin embargo, esta postura podría estar influenciada por la dificultad de alcanzar tales niveles de desempeño.

- Degradación Química: En muchas aplicaciones, las geomembranas están expuestas a entornos químicamente agresivos, que pueden incluir niveles extremos de pH y la presencia de metales pesados. Con el tiempo, estos agentes químicos pueden degradar la geomembrana, afectando a su integridad y rendimiento.

B. Importancia de la Resistencia al Agrietamiento por Estrés Ambiental (SCR)

La industria ha mostrado una evolución lenta en la mejora de la Resistencia al Agrietamiento por Estrés Ambiental (SCR), manteniéndola en el nivel básico de 500 horas dentro de las especificaciones para geomembranas de HDPE. Este es un error significativo, ya que la SCR es un factor crítico en la resistencia de la geomembrana frente a los esfuerzos ambientales. Sin embargo, han surgido algunas dudas sobre la validez del valor inicial de la SCR, ya que algunos estudios sugieren que los valores obtenidos en condiciones antes de exposición pueden ser engañosos. Tras la exposición a factores ambientales, la degradación de la geomembrana puede acelerarse considerablemente, lo que subraya la necesidad de métodos de ensayo más avanzados. La introducción de ensayos de retención de SCR, de forma similar a la evaluación de la retención del Tiempo de Inducción de Oxidación (OIT), podría proporcionar una medida más precisa del desempeño a largo plazo.

Lámina de geomembrana de HDPE con fallo prematuro debido a una baja resistencia al agrietamiento por estrés (SCR). Crédito: Jonathan Shamrock y Jones & Wagener.

C. Estrés y Daños durante la Instalación

Las roturas prematuras en la geomembrana también pueden ser consecuencia de un manejo inadecuado durante la instalación. Ejemplos de ello incluyen:

- Arañazos Superficiales: Un manejo deficiente durante el despliegue de la geomembrana por parte de los técnicos puede ocasionar arañazos y marcas en su superficie, lo que puede reducir inmediatamente hasta un 50% de su resistencia.

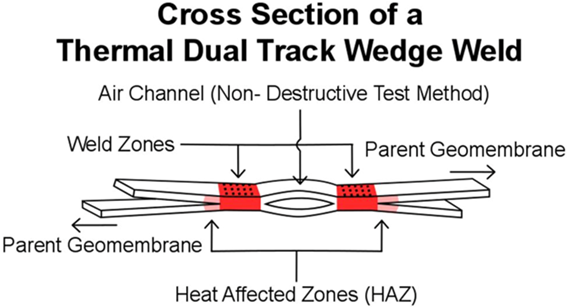

- Sobrecalentamiento durante la Soldadura: El sobrecalentamiento de la geomembrana durante el proceso de soldadura puede afectar la zona adyacente a la soldadura, conocida como Zona Afectada por el Calor (HAZ, por sus siglas en inglés), lo que puede provocar una pérdida excesiva de estabilizadores (antioxidantes) esenciales. Esto debilita la protección a largo plazo del polímero contra los efectos de los rayos UV, el calor y la exposición química.

2. Degradación de las Soldaduras de HDPE

A. El Desafío de la Degradación en la Zona Afectada por el Calor (HAZ)

La Zona Afectada por el Calor (HAZ, por sus siglas en inglés) es una área crítica adyacente a las soldaduras que a menudo se ve comprometida debido al sobrecalentamiento durante el proceso de soldadura. Cuando la HAZ pierde los estabilizadores diseñados para proteger la geomembrana contra los factores ambientales, se vuelve vulnerable a roturas prematuras. La rotura en la HAZ es un problema común, pero difícil de analizar. Los estándares de la industria existentes, como el GRI GM19, se centran en la resistencia al corte y pelado de las soldaduras sin abordar adecuadamente la durabilidad a largo plazo de las mismas.

Las áreas de la HAZ, indicadas por zonas de color rojo claro, son regiones comunes de fallo en las soldaduras de geomembranas de HDPE.

B. Propuestas de Actualización para el GRI GM19

Para mejorar la durabilidad de las soldaduras, se ha propuesto actualizar el estándar GRI GM19, incluyendo limitaciones en la reducción del espesor de la soldadura, restringiéndola idealmente a menos del 10%. La reducción del espesor se considera un indicador visual correlacionado con la conservación de los valores del Tiempo de Inducción de Oxidación (OIT), mientras se mantiene la resistencia al corte y pelado necesarias en la soldadura. Una reducción del espesor mayor en la soldadura puede ser indicativa de sobrecalentamiento y de la pérdida significativa de estabilizadores en la Zona Afectada por el Calor (HAZ). Sin embargo, gestionar este proceso en obra representa un desafío para las empresas de instalación de geomembranas debido a la falta de herramientas y métodos efectivos para controlar la calidad de las soldaduras.

C. Aumento de los Valores de OIT como Alternativa

En situaciones donde controlar la reducción del espesor en las soldaduras resulta poco práctico, una solución alternativa sería aumentar los valores del Tiempo de Inducción de Oxidación (OIT) de la geomembrana para compensar las posibles pérdidas por sobrecalentamiento durante la soldadura. Aunque este enfoque implica el uso de materiales más caros, reduce el riesgo de roturas prematuras en las soldaduras y disminuye la dependencia de los técnicos de soldadura.

3. El Impacto de la Variación de Temperatura Durante la Soldadura

A. Soldadura de Geomembranas a Diferentes Temperaturas

Otra causa común de rotura en las soldaduras es la realización de la soldadura de geomembranas a diferentes temperaturas. Las variaciones de temperatura entre las láminas pueden generar tensiones internas dentro de la soldadura, lo que conduce a una ruptura prematura. Para mitigar este riesgo, se recomienda realizar la soldadura e instalación durante la noche, cuando la geomembrana está menos afectada por la radiación solar.

Variación de Temperatura del Panel de HDPE Dentro de la Zona de Soldadura

Durante el día, la exposición a la luz solar puede hacer que la geomembrana se expanda, lo que provoca arrugas que interfieren con el proceso de soldadura. Al realizar las instalaciones durante la noche o utilizar geomembranas blancas, que reflejan la radiación solar, se puede minimizar el impacto de las arrugas, lo que mejora la calidad de la soldadura y reduce el porcentaje de fallos.

4. Impactos de la Exposición Química en las Geomembranas de HDPE

A. Durabilidad Química Ignorada

Una de las principales lagunas en las prácticas actuales de la industria es la falta de ensayos que reflejen la durabilidad de las geomembranas de HDPE frente a la exposición química. Aunque nos basamos en gran medida en los valores del Tiempo de Inducción de Oxidación (OIT), que generalmente se presentan en las fichas técnicas, estos valores están principalmente diseñados para ilustrar la resistencia a la radiación UV y la degradación térmica. Sin embargo, en muchas aplicaciones, las geomembranas están expuestas a entornos químicos agresivos, que incluyen niveles extremos de pH y/o la presencia de metales pesados. Estos productos químicos pueden degradar la geomembrana con el tiempo, y los valores de OIT por sí solos no proporcionan una visión clara de cómo se comportará el material en tales condiciones.

B. Papel de los Estabilizadores en la Resistencia Química

Las geomembranas de HDPE necesitan estabilizadores específicos para resistir la degradación causada por la exposición química, además de la radiación UV y el calor. Por ejemplo:

- Entornos Ácidos o Alcalinos: Las geomembranas expuestas a niveles extremos de pH requieren estabilizadores que puedan resistir las reacciones químicas que debilitan la estructura del polímero.

- Metales Pesados: En aplicaciones donde la geomembrana entra en contacto con metales pesados, los estabilizadores deben estar formulados para evitar que la geomembrana se degrade debido a los procesos de oxidación catalizados por los metales.

Actualmente, la mayoría de las geomembranas se ensayan para evaluar su rendimiento frente a la radiación UV y la temperatura, pero no frente a la exposición química. Como resultado, dos geomembranas que parecen idénticas en sus fichas técnicas pueden comportarse de manera completamente diferente en campo, dependiendo de los químicos a los que estén expuestas. Sin un ensayo adecuado de resistencia química, es difícil estimar con precisión la vida útil de una geomembrana en condiciones reales.

C. La Necesidad Crítica de Ensayos de Resistencia Química

La falta de ensayos de resistencia química en las geomembranas puede derivar en fallos catastróficos en campo, especialmente en aplicaciones como vertederos, minería y contención de residuos industriales, donde la exposición a químicos es constante. La diferencia entre una geomembrana adecuadamente estabilizada para su entorno químico y una que no lo está puede significar la diferencia entre una vida útil de 5 años y 500 años. Esta discrepancia subraya la necesidad de protocolos de ensayo más rigurosos que consideren las condiciones químicas específicas a las que una geomembrana estará expuesta durante su vida útil.

Por ejemplo, una geomembrana expuesta a un lixiviado con alta concentración de ácido sulfúrico (común en aplicaciones mineras) requiere estabilizadores distintos a los de una geomembrana utilizada en condiciones alcalinas, como en una planta de tratamiento de aguas residuales. Sin embargo, en ausencia de ensayos adecuados de resistencia química, los clientes finales se ven obligados a basarse en datos incompletos, que no reflejan con precisión el rendimiento a largo plazo de la geomembrana en entornos químicamente agresivos.

D. Avanzando hacia Ensayos Exhaustivos

Para garantizar el éxito a largo plazo de las geomembranas de HDPE, la industria debe ampliar sus métodos de ensayo más allá del rendimiento frente a la radiación UV y la degradación térmica. Un enfoque más integral implicaría ensayar las geomembranas frente a las condiciones químicas específicas que encontrarán en campo. Esto podría incluir:

- Ensayos de Resistencia Química: Se deben desarrollar ensayos estandarizados que simulen la exposición a diversos entornos químicos, incluidos ácidos, bases y metales pesados, y ser incorporadas en las especificaciones de las geomembranas.

- Formulaciones de Estabilización Personalizadas: Los fabricantes deberían trabajar en la creación de geomembranas con estabilizadores adaptados a los riesgos específicos que presentan los diferentes entornos químicos. Esto resultaría en fichas técnicas que reflejen no solo el rendimiento frente a la radiación UV y la degradación térmica, sino también la durabilidad química de la geomembrana.

Al centrarse en la resistencia química como un indicador clave de rendimiento, la industria podrá garantizar que las geomembranas de HDPE estarán mejor preparadas para afrontar las diversas y desafiantes condiciones a las que tienen que enfrentarse en aplicaciones reales.

Conclusión

La degradación de las geomembranas de HDPE es un problema complejo que va más allá de la exposición a la radiación UV y la degradación térmica. Aunque estos factores se consideran en los protocolos de ensayo actuales, la exposición a sustancias químicas representa un riesgo significativo que a menudo se pasa por alto.

Al profundizar en la comprensión de cómo responden los diferentes estabilizadores a entornos químicos específicos y ampliar los métodos de ensayo para incluir ensayos de resistencia química, la industria podrá mejorar la durabilidad y fiabilidad a largo plazo de las geomembranas de HDPE. Esto, en última instancia, resultará en sistemas de contención de mayor rendimiento, una menor probabilidad de roturas y una mayor protección para el medio ambiente y la salud pública.